Présentation de la méthode Kanban

La méthode Kanban voit le jour au sein de l’industrie automobile au Japon. Elle a été créée par Taiichi Ōno, un ingénieur industriel travaillant chez Toyota dans les années 50, dans le but de réduire les temps et les coûts de production de l’industrie automobile et contrer le marché américain.

Pour atteindre cet objectif, la méthode Kanban réunit 5 conditions :

- Le zéro délai : cela consiste à attendre la commande avant de produire, réduisant ainsi la surproduction mais exigeant d’être très réactif.

- Le zéro stock : réduire les surcoûts de stockage en ne faisant aucune surproduction

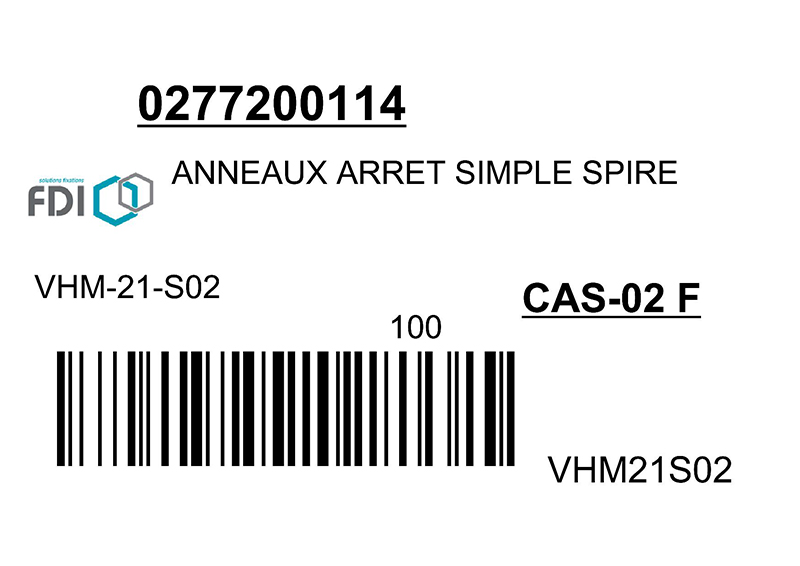

- Le zéro papier : la méthode kanban adopte le support des étiquettes (d’où son nom kanban, signifiant “étiquette” en japonais), qui sont scannées et envoient l'information directement sans passer par de la paperasserie ou la hiérarchie.

- Le zéro défaut : limiter au maximum des vices de fabrication et les produits défectueux pour réduire les coûts de réparations et satisfaire le client. Le contrôle qualité doit donc être rigoureux.

- Le zéro panne : effectuer un entretien régulier des machines pour limiter leur défectuosité.

La méthode Kanban impose donc un système à flux tirés, régit par la consommation du client. Cela permet ainsi de se libérer du stockage du produit et des contraintes qui l’accompagnent : optimisation de la trésorerie, limitation de l’approvisionnement entre le stock principal et le bord de ligne, etc.

Les étiquettes Kanban

L’organisation d’un système de production en méthode Kanban s’articule autour de signaux visuels, comme des bacs, des boîtes ou des étagères contenant un produit spécifique.

Lorsqu’un de ces contenants est vide, on scanne l’étiquette correspondante afin que l’information de réapprovisionnement soit transmise au fournisseur.

La commande de produit correspond ainsi au besoin exact du client à ce moment précis et déclenche la chaîne de production. Par son caractère visuel, la méthode Kanban a pour avantage de pouvoir contrôler rapidement le flux de travail, assurer une meilleure collaboration et une meilleure communication en temps réel.

En un coup d’œil, on peut ainsi surveiller le stock restant, évaluer le temps avant une nouvelle commande et les éléments en cours de réapprovisionnement.

Le tableau de gestion Kanban

Au même titre que les étiquettes, le tableau visuel de suivi de stock est un outil fondamental pour appliquer rigoureusement la méthode Kanban. Il permet de se décharger d’un process de gestion et de décision hiérarchique, trop lent dans la production.

La prise de décision se fait directement auprès des opérateurs, qui peuvent visualiser simplement le suivi de quantité du stock et les besoins en réapprovisionnement.

Le tableau doit ainsi être facile à comprendre par tous. Des moyens de transmission d’information sont disponibles pour faciliter cette lecture : symboles, couleurs, pictogramme, etc.

La méthode Kanban chez FDI

FDI propose à ses clients un système de réapprovisionnement semi-automatique pour l’ensemble de ses références. Le système Kanban de FDI est totalement adaptable et modulable afin de s’accorder avec l’ensemble des zones de stockage présents dans l’entreprise (stock centralisé, stock en bord de ligne, stockage intermédiaire …). Le système Kanban FDI est très adapté au stockage en armoires et étagères sur lesquelles les deux bacs par référence peuvent être installés.

Un atout majeur du système Kanban de FDI est qu’il peut gérer une même référence dans plusieurs zones de stockage, avec des quantités différentes par bac. Les combinaisons (référence, zone de stockage) sont illimitées et modulables à volonté.

Le système KANBAN FDI est ainsi totalement ajustable à l’organisation de toutes les entreprises et tous les processus de fabrication. Besoin de changer les références, les quantités, les emplacements ? Aucun problème, le système KANBAN FDI est totalement et très facilement modulable.

Comment mettre en place Kanban avec FDI ?

Avant la mise en œuvre du KANBAN FDI, nous proposons une étude personnalisée des consommations sur l’ensemble des références, afin de déterminer la solution la plus adaptée (nombre de zones, taille des bacs, quantité par bac, fréquence de livraison etc …).

La solution KANBAN FDI permet de rationaliser les achats de visserie en ayant un seul interlocuteur pour l’ensemble de cette gamme de produits de « type C ».

La solution est économiquement la plus performante du marché, car elle ne nécessite aucun investissement matériel ou logiciel. Nous adaptons en effet notre solution aux bacs et armoires déjà utilisés dans votre processus en y ajoutant nos étiquettes autocollantes. Cela est fourni gratuitement avec la solution KANBAN FDI.

Une fois la solution Kanban FDI installée

Quand le premier bac est vide, le code barre est scanné et l’information est transmise à FDI pour traitement de la commande. Le temps de réapprovisionner le premier bac, le client prélève les consommables dans le second bac afin de poursuivre sa production en toute sécurité.

Le client n’a plus de rupture de pièces gérées grâce au système KANBAN FDI. En fonction des consommations des clients, les commandes peuvent être transmises par semaine, quinzaine ou par mois.

Si la consommation est très rapide, on peut modifier la quantité de consommables présents dans un bac. La méthode Kanban permet en effet une grande flexibilité en fonction de la consommation des vis et boulons. En cas de forte activité ou au contraire de période plus calme, vous n’aurez pas de problème de sur-stockage ou de rupture de stock.

FDI FIXATIONS assure un stockage complémentaire sur l’ensemble des références du client gérées dans le système KANBAN, afin de garantir le prix et la disponibilité. Ce stockage préventif permet également d’assurer une livraison sous 24/48h en cas de surconsommation ou de besoins exceptionnels.